10 Minuten21.10.2024

Alle guten Dinge sind fünf. Mit der 5S Methode haben das HSE-Management und Fachkräfte für Arbeitssicherheit ein unkompliziertes Werkzeug, um Arbeitsplätze oder die Produktion in nur fünf Phasen zu optimieren. Das Ergebnis: mehr Achtsamkeit, mehr Sicherheit und mehr Qualität. Die 5S Methode rückt das Thema Arbeitsschutz dauerhaft ins Blickfeld Ihrer Mitarbeitenden.

Die 5S Methode ist ein Ansatz des Lean Managements und stammt ursprünglich aus Japan. Größere Bekanntheit erlangte das 5S Audit durch das Unternehmen Toyota, das die Methode konsequent an seinen Arbeitsplätzen und in der Produktion anwendet. Mit der Durchführung regelmäßiger 5S Audits am Arbeitsplatz bewirken Sie, dass alle Mitarbeitenden in Ihrem Unternehmen die die 5S Methode verinnerlichen, wiederholen und schon nach kurzer Zeit automatisch und selbstständig anwenden. Gleiches gilt für 5S Audits in der Produktion.

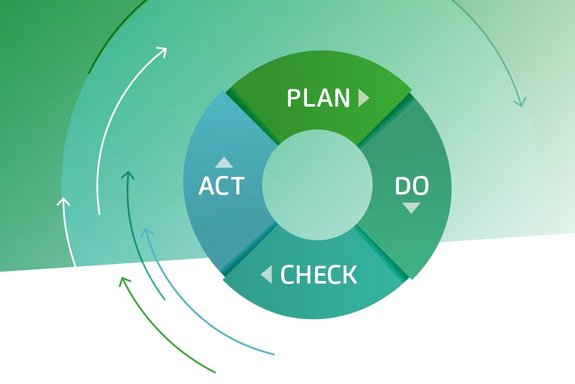

In diesem Artikel gehen wir detailliert auf die einzelnen Phasen der 5S Methode ein und geben Ihnen einen Überblick zu den jeweiligen Schritten und den daraus resultierenden Verbesserungen sowie eine konkrete Checkliste zur Erstellung Ihres Audit-Fragebogens. Anschließend erfahren Sie, wie häufig Führungskräfte oder Fachkräfte 5S-Audits durchführen sollten und welche Verbindung zu Lean Management, Kaizen und PDCA-Zyklus von ISO-zertifizierten Managementsystemen besteht.